Это стандартная история. Работаем на выставке в Красноярске. Мимо стенда Ledvizor пройти сложно, и когда люди останавливаются, то обычно задают вопрос: «Где производятся ваши светильники? Наверное, где-то в Москве или с другой страны везёте?». На наш ответ, что производство светодиодных светильников находится в Сибири, в городе Красноярске, мы видим недоумение и искреннее удивление в глазах горожан.

Все привыкли, что если делают что-то стоящее, то везут из заграницы. Но это не так.

Давайте вместе отправимся на небольшую экскурсию по нашему производству.

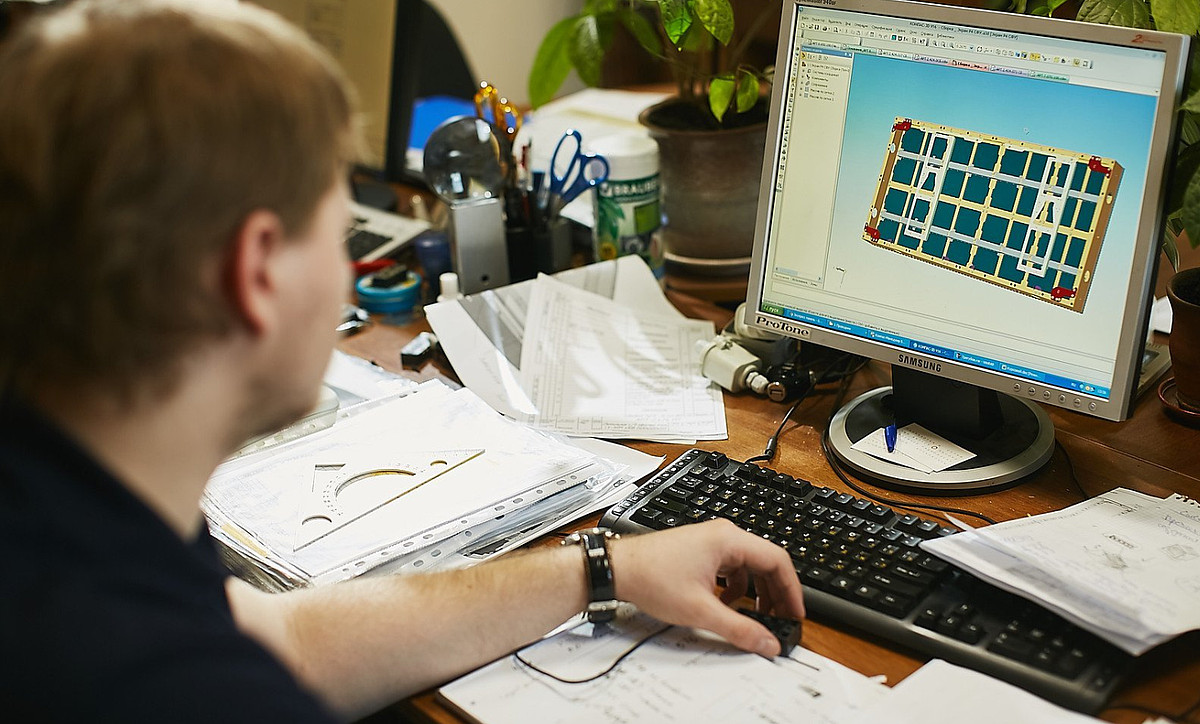

Создание любого нового продукта начинается с разработки дизайна и проектирования. На нашем производстве работают опытные конструкторы, которые отвечают за этот участок работ. Все созданные светильники Ledvizor сначала появляются в их головах в виде идеи. Затем идея воплощается в 3D модель.

Ledvizor самостоятельно разрабатывают дизайн, конструируют и внедряют в производство светодиодные светильники и экраны

После того, как цифровая модель светильника готова – мы печатаем ее прототип на 3D принтере, чтобы увидеть и подержать в руках будущий продукт. 3D печать позволяет исправить возможные недоработки на ранних этапах.

Корпуса светильников делаются из листового металла. Чтобы он приобрел форму, металл «раскраивается» с помощью лазера на специальном станке. По загруженной программе станок направляет лазер по просчитанным координатам. Это позволяет получать детали единых размеров с высокой скоростью.

Участие человека сведено к минимуму.

После лазерной резки заготовка отправляется на участок гибки металла. Здесь деталь из плоской становится объемной.

Одна из деталей наших светодиодных светильников – это охлаждающий радиатор. Он сделан из алюминиевого профиля и часто является несущей конструкцией для остальных элементов светильника. Для того, чтобы на нем можно было закрепить эти части, профиль отправляется на вертикально-фрезерный обрабатывающий комплекс с ЧПУ. Как и на других участках – эта работа автоматизирована.

При необходимости, стыки деталей провариваются опытными сварщиками. Для этого есть все необходимое оборудование: специальные столы со множеством фиксаторов, дорогие полуавтоматы…

На участке порошковой покраски светильники приобретают цвет. Деталь предварительно очищается, затем на нее наносится краска и отправляется на запекание в печку. По договоренности с заказчиком, мы делаем нестандартные цвета и фактуры наших приборов. Это актуально для архитектурной подсветки зданий, когда нужно совпадения цвета светильника и освещаемого фасада.

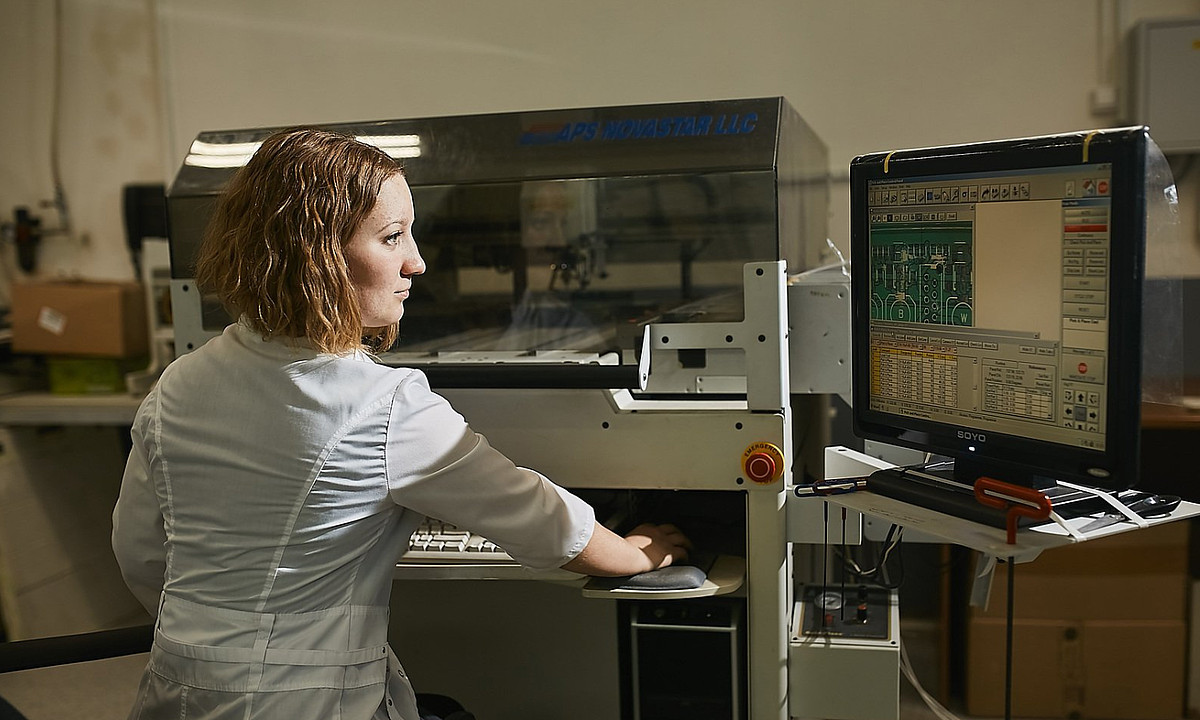

Когда все детали «конструктора» готовы, его нужно собрать. На линии автоматизированного монтажа наносится паяльная паста. Затем робот устанавливает детали на плату. Чтобы их закрепить микросхема отправляется в печку. Под цифровым микроскопом специалист осуществляет контроль качества пайки.

Такая скрупулёзная процедура позволяет добиться высокой надежности световых приборов.

Например, светодиодный экран, который мы делали для ТЦ Планета в г. Красноярске в 2010 году, работает до сих пор и уже много раз себя окупил.

А внутренний светодиодный экран в новом аэропорте г. Красноярска - один из самых больших среди экранов с подобным высоким разрешением в России

То, что не делает робот, собирают квалифицированные сборщики. Большой опыт, необходимое оборудование и отличный свет – в конечном итоге вытекают в первоклассный светодиодный светильник или экран Ledvizor.

После сборки продукция поступает на склад, где она ожидает упаковки перед тем, как отправиться к своему будущему владельцу.

Если Вы хотите своими глазами увидеть, как проходит процесс производства, то можете записаться на экскурсию по производству по телефону +7 (391) 214-33-00.

А наши проекты вы можете увидеть здесь.